Merací systém pre stroj na rezanie gumového oceľového kordu

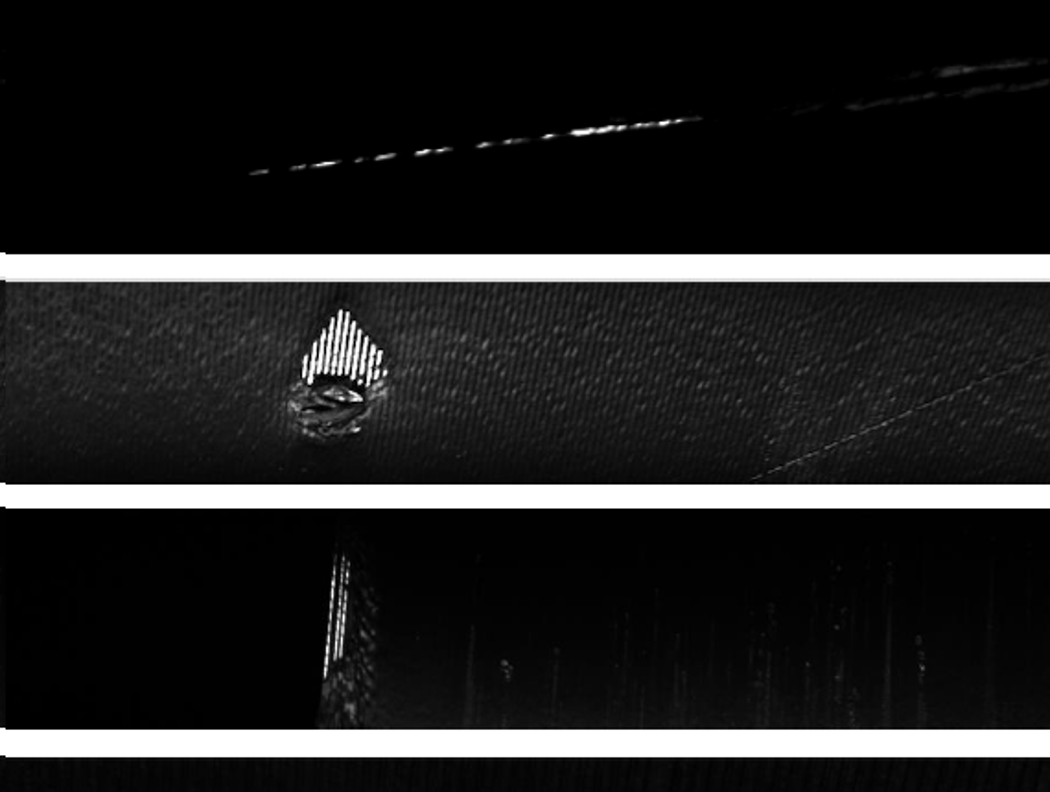

Klient vyrába gumové oceľové kordy pre ďalšiu výrobu pneumatík. Materiál sa líši šírkou, uhlom rezu, pohľadovou plochou. Nesprávne spojena guma (otvorené spoje, diery, offsety) a chyby produkcie (nepogumovanie) vedú k poruchám v ďalšom výrobnom procese.

Výzva:

Klient vyrába gumové oceľové kordy pre ďalšiu výrobu pneumatík. Materiál sa líši šírkou, uhlom rezu, pohľadovou plochou.

Nesprávne spojená guma (otvorené spoje, diery, offsety) a chyby produkcie (nepogumovanie) vedú k poruchám v ďalšom výrobnom procese. Občasné kontroly zamestnancami nie sú dostatočne účinné na to, aby odhalili chyby materiálu. Kontrola kvality produkcie taktiež nie je možná bez spomalenia postupu materiálu. To vedie k nekontrolovanému a nežiaducemu zastaveniu výroby.

Vyskytujú sa tieto chyby:

- Otvorene spoje (diery)

- Chyba šírky materiálu

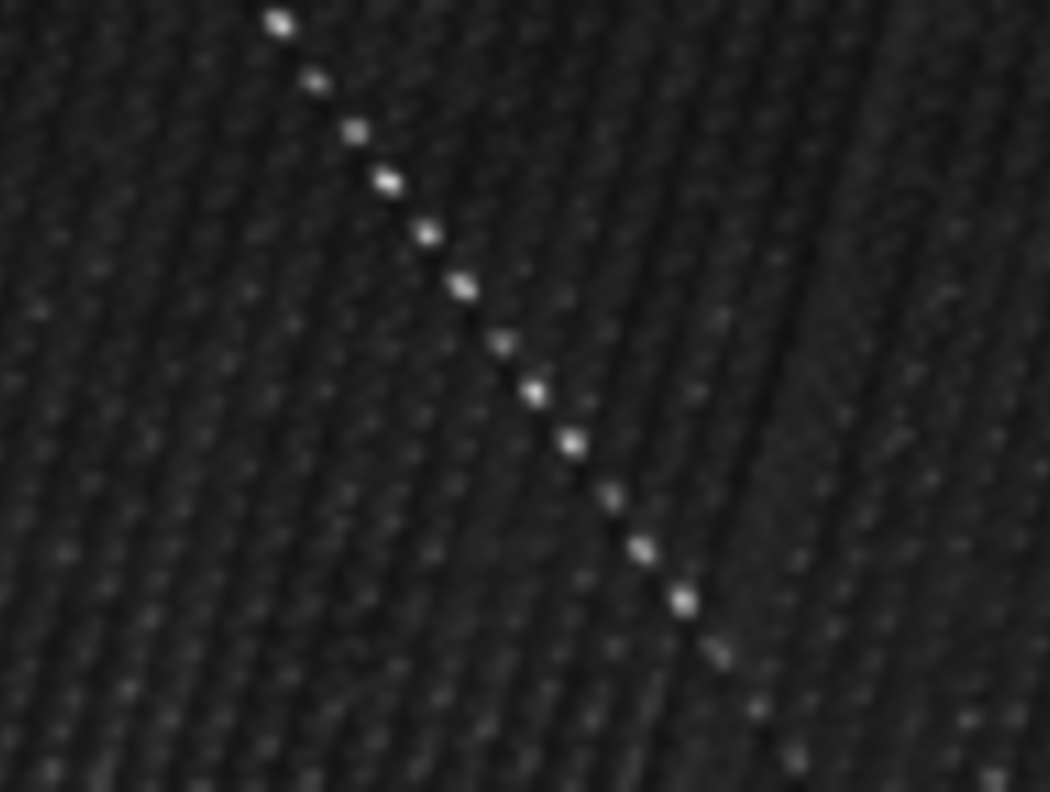

- Nepogumovanie ocelokordov

- Ofsety mimo tolerancie.

Návrh:

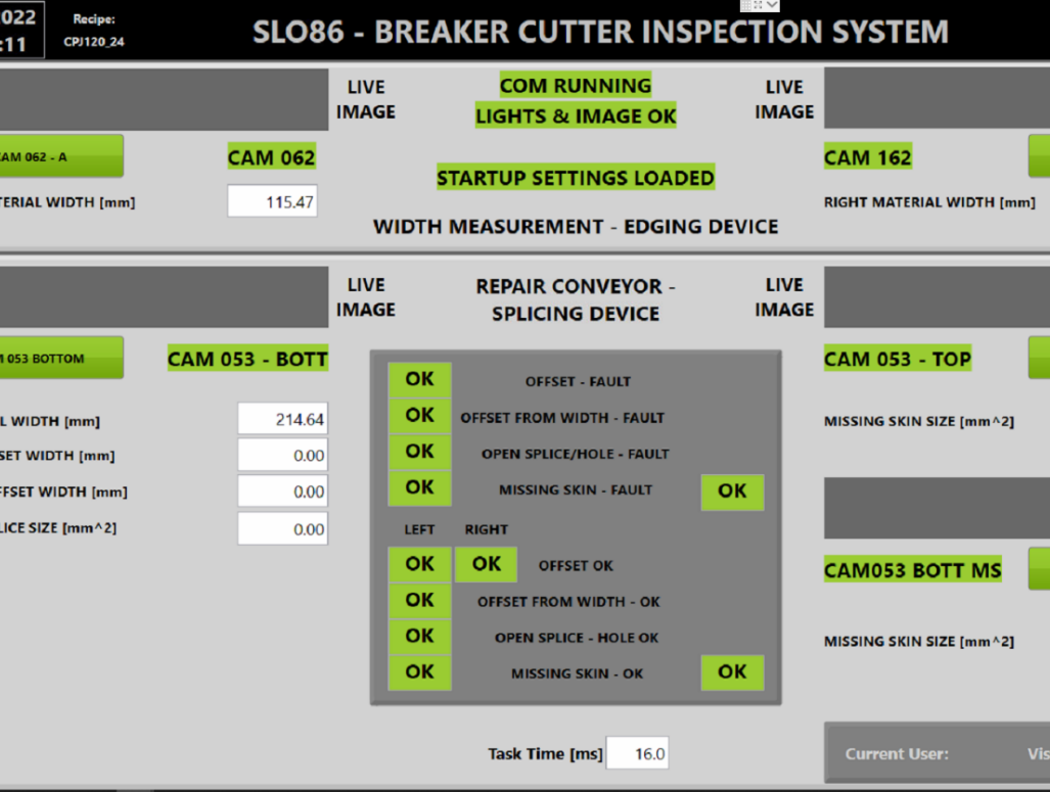

Aby sa zlepšil výrobný proces, prišlo rozhodnutie použiť moderne technológie priemyselného spracovania obrazu a komunikácie vision systému s linkou, aby pri pre detekcii chyby linka sa zastavila automaticky. K dispozícii je tiež možnosť nezávislého systému so samostatným monitorom a sirénou.

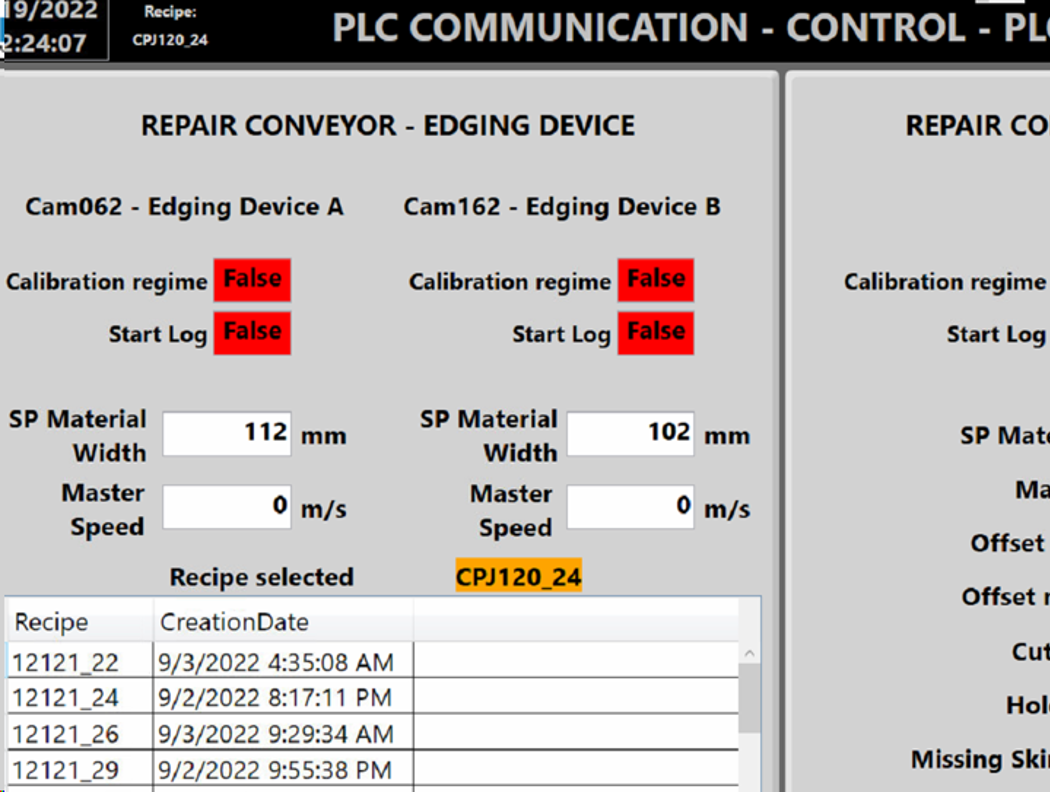

Systém by mal fungovať pre rôzne zvolene recepty a rýchlosti behu dopravníka.

Riešenie:

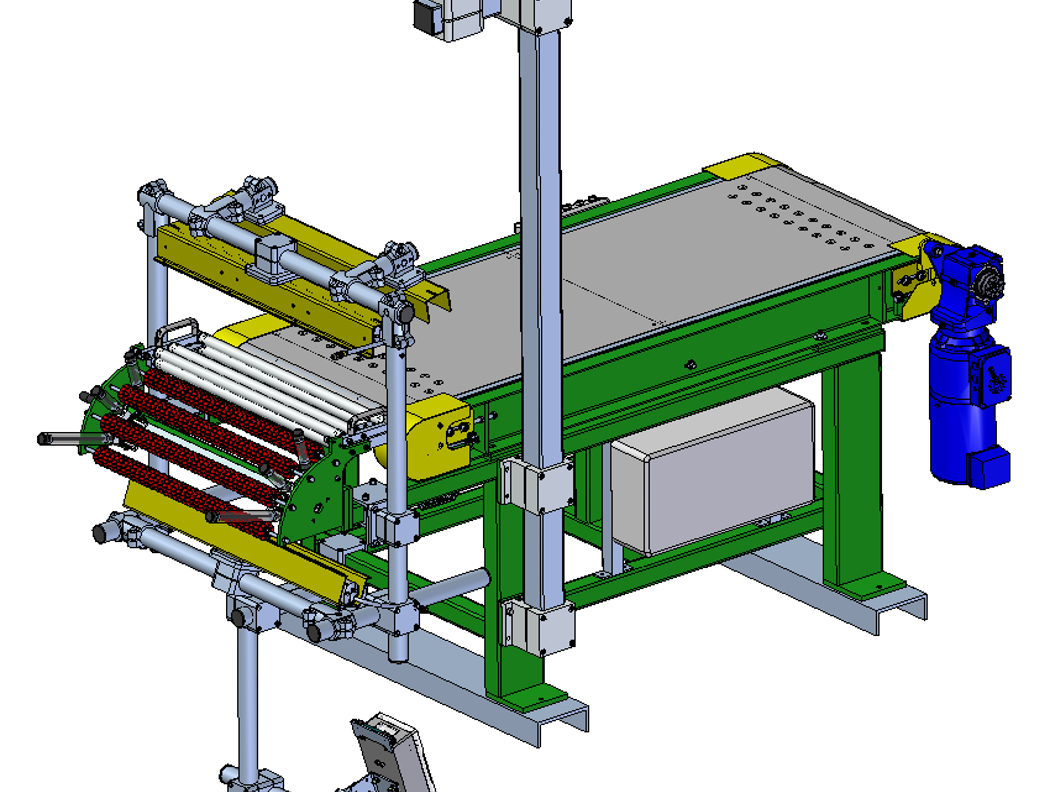

Bola zriadená automatizovaná kontrola kvality strojového videnia s nasledujúcimi komponentmi:

- Priemyselný počítač

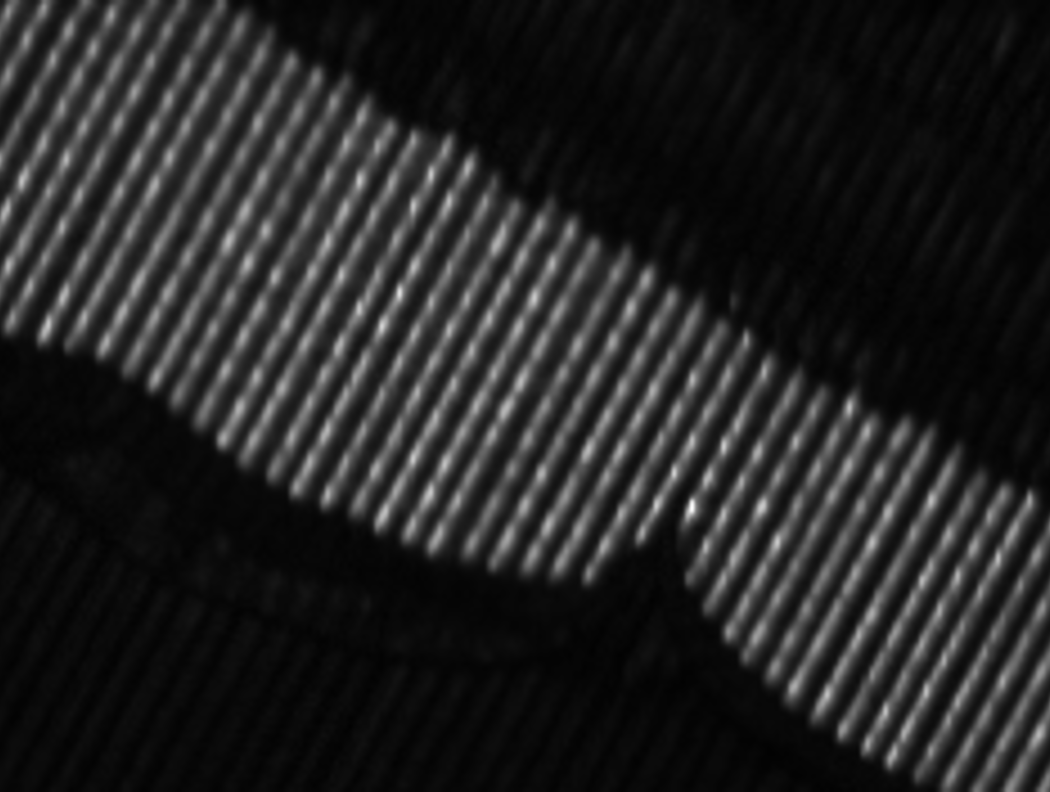

- Kamery: Cognex CIC 2000

- Svetla: Červené backlighty + polarizačné svetlo na zníženie nežiaducich odleskov.

- Machine Vision Software: Cognex

- Komunikácia s PLC: Ethernet/Ip alebo PROFINET. Možné sú aj iné protokoly.

Kontrola prebieha pomocou 2 spodných a 1 hornej kamery, vďaka čomu materiál je kontrolovaný z oboch strán.

HMI:

HMI je navrhnuté tak, aby umožnilo používateľovi jednoducho a rýchlo nastaviť nové recepty, prezerať archív výsledkov, kontrolovať signály odoslané alebo prijaté z PLC alebo zobraziť živý obraz z kamery. Systém tiež ukladá fotografiu každého defektu a zapisuje logy programu do databázy pre jednoduchšie overenie stavu aplikácie.

Výsledok:

- Zníženie prestojov

- Výrazné zníženie chyb vo výrobe

- Zvýšenie kvality produktov pre spotrebiteľa

- Štatistika výrobných chýb