Merací systém pre stroj na výrobu plastových dosiek

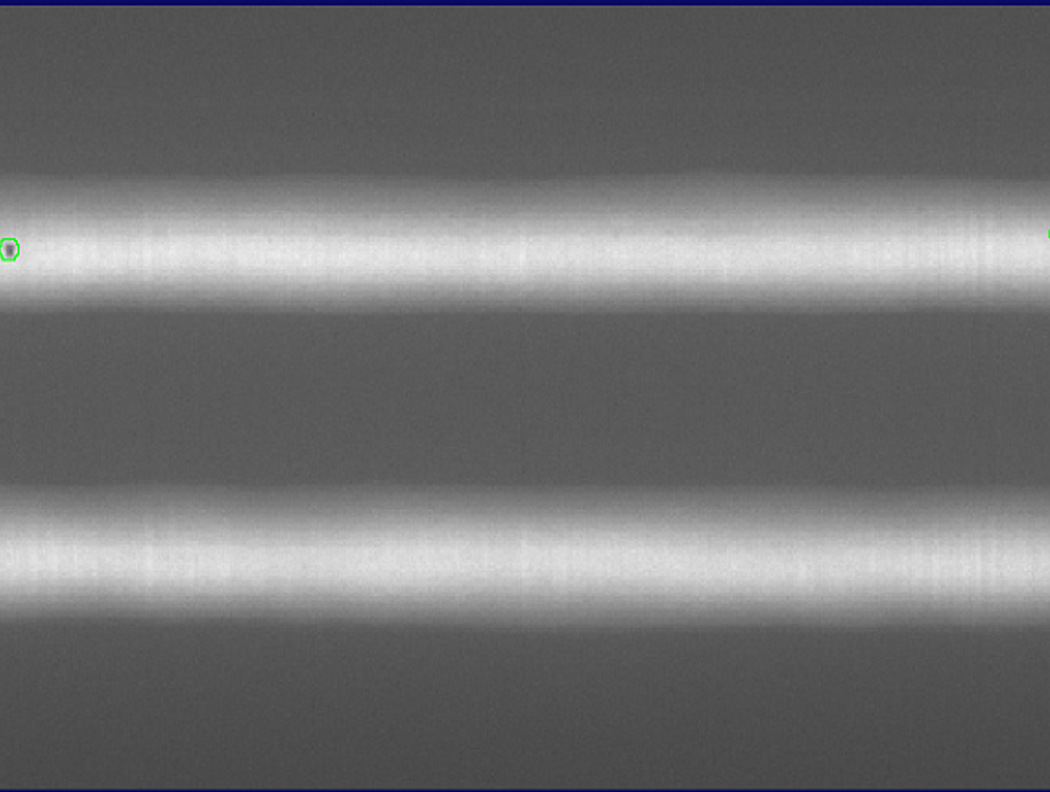

Zákazník vyrába plastové dosky na ďalšie použitie pri výrobe bazénov, plastových nádrží a podobne. Materiál sa líši šírkou a farbou. Nečistoty na doskách, praskliny, škrabance, bubliny a farebne odchýlky vedú k veľkým stratám materiálu a prestojom vo výrobe.

Výzva:

Zákazník vyrába plastové dosky na ďalšie použitie pri výrobe bazénov, plastových nádrží a podobne. Materiál sa líši šírkou a farbou. Nečistoty na doskách, praskliny, škrabance, bubliny a farebne odchýlky vedú k veľkým stratám materiálu a prestojom vo výrobe.

Občasné kontroly zamestnancami nie sú dostatočne účinné na to, aby odhalili chyby počas pohybu materiálu a včasne orezali chybný materiál. Kontrola kvality produkcie taktiež nie je možná bez spomalenia postupu materiálu. To vedie k nekontrolovanému a nežiaducemu zastaveniu výroby.

Vyskytujú sa tieto chyby:

- Škrabance

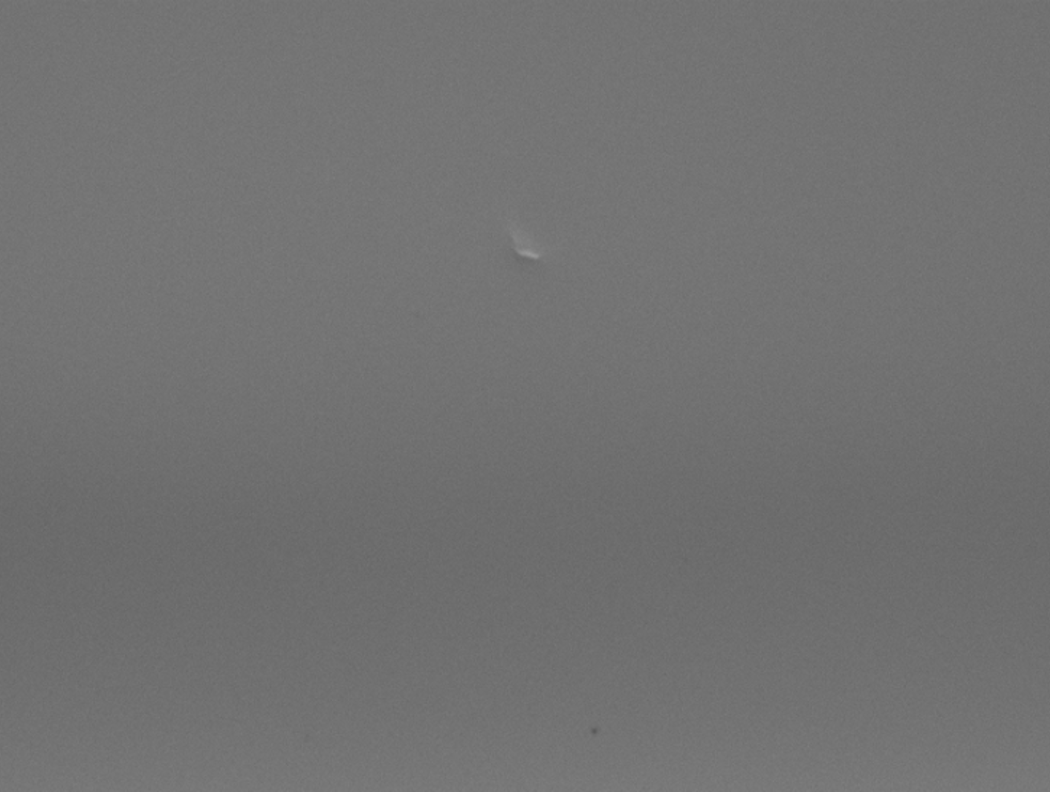

- Bubliny a iné povrchové nerovnosti materiálu

- Pritlačené nečistoty

- Farebné odchýlky kvôli nesprávne rozmiešanej farbe pred výrobou.

Návrh:

Aby sa zlepšil výrobný proces, prišlo rozhodnutie použiť moderne technológie priemyselného spracovania obrazu a komunikácie vision systému s linkou, aby pri pre detekcii chyby, sa rozsvietilo upozornenie pre operátora a v prípade automatického rezania sa poslal signál do PLC s údajom o vzdialenosti vady od miesta merania.

Systém by mal fungovať pre rôzne zvolene recepty a rýchlosti behu dopravníka.

Riešenie:

Bola zriadená automatizovaná kontrola kvality strojového videnia s nasledujúcimi komponentmi:

- Priemyselný počítač

- Kamery: Cognex CIC 4000 a Matrix Vision

- Svetla: Boele Liniove svetla

- Machine Vision Software: Cognex

- Komunikácia s PLC: Ethernet/Ip alebo PROFINET. Možné sú aj iné protokoly.

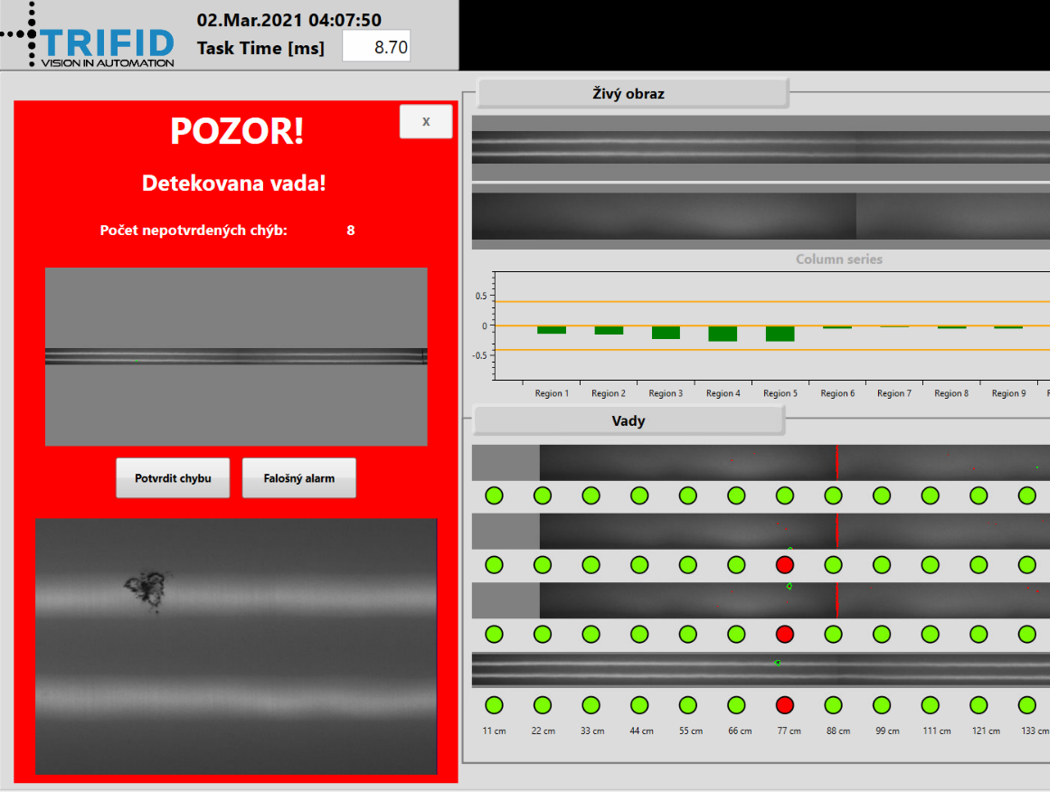

HMI:

HMI je navrhnuté tak, aby umožnilo používateľovi jednoducho a rýchlo nastaviť nové recepty, prezerať archív výsledkov, kontrolovať signály odoslané alebo prijaté z PLC alebo zobraziť živý obraz z kamery. Systém tiež ukladá fotografiu každého defektu a zapisuje logy programu do databázy pre jednoduchšie overenie stavu aplikácie.

Na žiadosť zákazníka taktiež bolo pridané sledovanie nájdeného defektu a zobrazenie posledných nájdených chýb. Taktiež bolo pridane potvrdzovanie každého defektu operátorom.

Výsledok:

- Zníženie prestojov

- Výrazné zníženie chyb vo výrobe

- Zvýšenie kvality produktov pre spotrebiteľa

- Štatistika výrobných chýb