Dopravníkový EOL na kontrolu kvalitu skiel pre automobilový priemysel

Dôraz na kvalitu je v automobilovom priemysle na prvom mieste, preto je nesmierne dôležité dosiahnúť bezporuchovosť vyrábaných dielov. Výsledkom práce bol dopravníkový systém na kontrolu kvality dielov integrovaný na koniec výrobného procesu.

Požiadavka zákazníka:

- Hĺbková kontrola kvality vyrábaných dielov na konci automatizovaného procesu

- Komunikácia a prenos dát s interným SAP systémom

- Značenie každého bezchybného dielu štandardom v automobilovom priemysle

- Komplexná štatistika vyrobených dielov

- Verifikácia systému pred každou smenou

Dôraz na kvalitu je v automobilovom priemysle na prvom mieste, preto je nesmierne dôležité dosiahnúť bezporuchovosť vyrábaných dielov. Vo výrobnom procese je potrebné manipulácia s každým dielom, pri takej činnosti hrozí jeho poškodenie. Podstatný je aj čas cyklu výroby na jeden diel, kvôli tomu nie je priestor na dôslednú kontrolu vykonávanú pracovníkmi.

Vznikajúce defekty:

- Poškodené alebo zlomené piny, ktoré sú potrebné na uchytenie

- Prítomnosť obstrekov gumy, ktoré bránia v správnom osadení dielu

- Nesprávne vložený typ lišty, nezhoda s vyrábaným receptom

- Farba skla a správnosť znakom na pečiatke skla, taktiež nezhoda s vyrábaným receptom

- Prítomnosť, resp. neprítomnosť antény podľa receptu

- Chýbajúca matica alebo zaliata gumou

Výzvy:

- Stabilita vkladania dielov robotom

- Čas cyklu skenovacieho procesu

- Kompaktný systém

Riešenie:

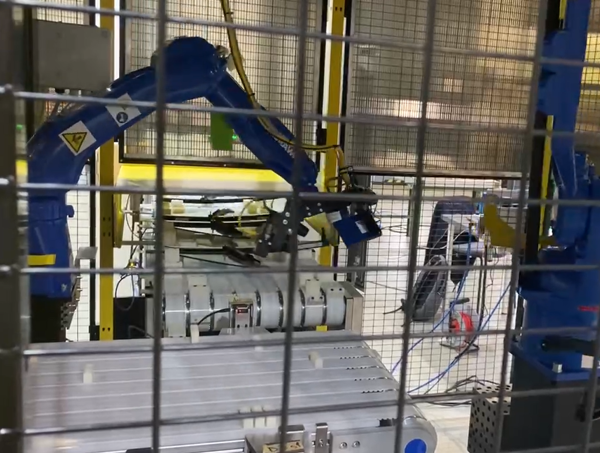

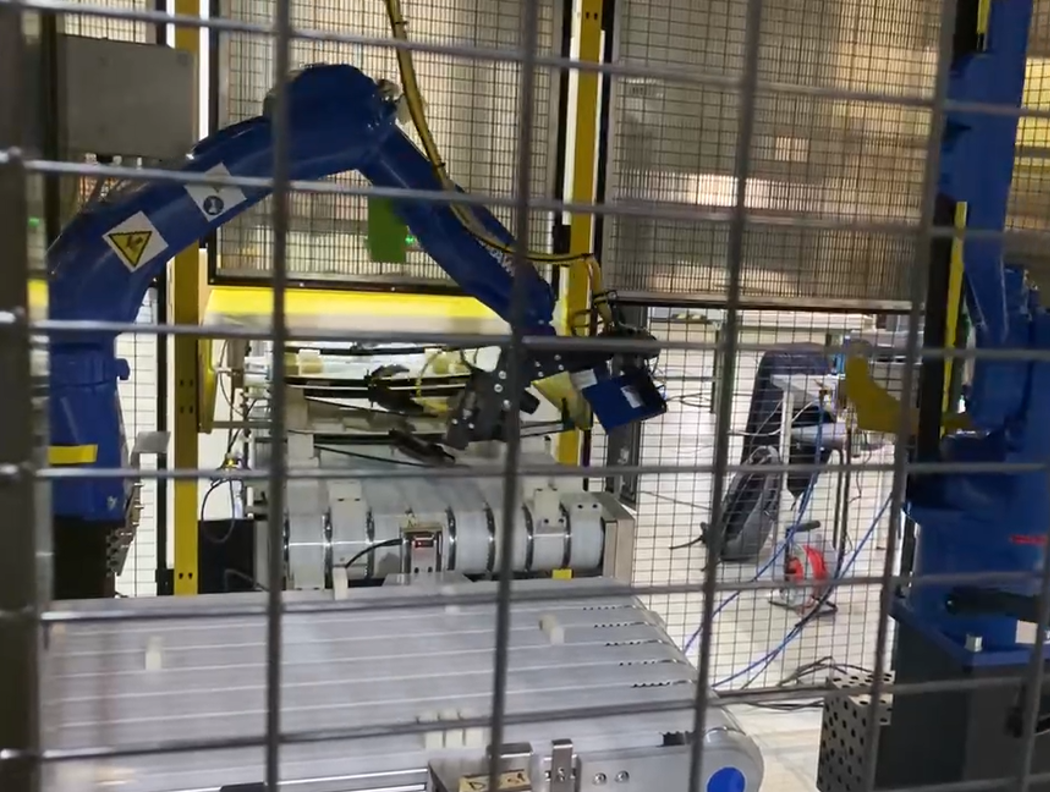

Výsledkom práce bol dopravníkový systém na kontrolu kvality dielov integrovaný na koniec výrobného procesu. Systém tvorili dva dopravníkové pásy, nezávislé na sebe a každý dopravník pozostáva zo 4-roch pozícií, vstupná, slúžiaca na pokladanie dielov robotom, výstupná, na odoberanie dielov pracovníkmi a dve sa nachádzajú v tzv. „Black box“ skrine, ktorej funkcia je zabrániť vstupu okolitého svetelného žiarenia a ovplyvnenie merania. Box pozostával z dvoch samostatných jednotiek, v jednej sa nachádza rozmiestnená zostava svetiel a kamier, ich úlohou je samotná kontrola dielov a v druhej sa nachádza značiaci systém Cab Hermes, kde sa diel, ktorý spĺňa nastavené parametre kvality, označí a následne je vykonaná kontrola správnosti a kvality samotnej tlače.

Systém tvorili nasledujúce komponenty:

- Priemyselný počítač

- Kamery: Cognex CIC 5000, 2000

- Svetla: SVL pointlight, barlight v červenom spektre

- Machine Vision Software: Cognex VisionPro a Cognex Designer

- PLC: S7-1200

- Komunikácia s PLC: S7 komunikácia. (Možné použiť PROFINET, Ethernet/Ip)

Hlavná kontrola je vykonávaná pomocou 2 kamier, detekcia lišty je kontrolovaná samostatnou kamerou umiestnenou zo spodnej časti dielu. Samostatná kamera je zameraná aj na kontrolu OCR na vytlačenom značení, kde nesmie prísť k poruche kvality tlače. Zostavu doĺňa sada svetiel riadená pomocou PLC, ktoré obsluhuje riadenie dopravníkových pásov.

Výsledok:

- Šetrenie nákladov pre zdĺhavú ľudskú kontrolu

- Zvýšenie odhalenia chýb a následne možná úprava v procese výroby

- Automatizovanie výstupnej kontroly

- Rozsiahla štatistika vyrobených kusov

- Komunikácia priamo so SAP